Selskapet Urban Sharing står bak Oslo Bysykkel og Trondheim Bysykkel, senere i år åpner de i både Bergen og Edinburgh. De nye stativene deres er laget av gjenvunnet metall fra norske vrakbiler.

Aluminium fra biler har et nær evig kretsløp.

Når kjøretøyet ditt er kassert, sendt til biloppsamleren og vrakpanten er utbetalt, da går bilvraket til en av våre hovedoperatører. Vraket kjøres gjennom en shredder der bilens bestandeler rives fra hverandre og sorteres i materialhauger. I en haug ligger bilens aluminiumsdeler. Dekkene og felgene er allerede plukket av hos biloppsamlerne. Aluminiumsfelgene ligger nå også klare til gjenvinning hos hovedoperatøren.

Evighetsmetall

Hovedoperatøren sitter nå med mengder av ikke-jomfruelig aluminium. Dette skrapmaterialet selges, smeltes om og blir nye produkter.

En av dem som kjøper vrakaluminium fra en av hovedoperatørene/shredderne i Autoretur-systemet, er Terje Andersen hos Rolvsøy Metallindustri i Fredrikstad.

– Når aluminium først er produsert, kan metallet gjenvinnes i nær evighet, sier daglig leder Terje Andersen hos Rolvsøy Metallindustri i Fredrikstad.

Aluminiumsstøpingen er avhengig av såkalt sekundæraluminium, det vil si aluminium som allerede er produsert og brukt – jomfruelig aluminium er nemlig ikke støpbar.

Bedriften hans har brukt gjenvunnet metall siden 1945 – og fortsetter i dag å bruke aluminium fra norsk vrakbiler – igjen og igjen og igjen.

Kjøper fra Stena Metall

Når Andersen trenger mer råmateriale i produksjonen, bestiller han gjerne aluminiumet fra Stena Metall i Sverige – der materialene fra mange norske biler havner. Andersen bestiller en bestemt type aluminium – det er internasjonale standarder for hvilke stoffer som er blandet inn i aluminium. Den spesifikke legeringen kan være egnet for styrke, strekkfast eller lignende. I alle hovedsak bruker Andersen to legeringer, men det finnes mange.

Legeringen Andersen bestiller kommer i blokker merket med nummeret tilsvarende den internasjonal standarden. Så tømmes aluminiumet i smeltedigelen. Det tilsettes eventuelt nye stoffer eller blandinger av andre aluminiumslegeringer, skrapaluminium og så videre for å blande den rette legeringen som Andersen skal fylle sine støpeformer med. Gjenvunnet metall fra norsk vrakbiler blir dermed brukt, nær sagt direkte, til produksjon av nye produkter.

Legeringen Andersen bestiller kommer i blokker merket med nummeret tilsvarende den internasjonal standarden. Så tømmes aluminiumet i smeltedigelen. Det tilsettes eventuelt nye stoffer eller blandinger av andre aluminiumslegeringer, skrapaluminium og så videre for å blande den rette legeringen som Andersen skal fylle sine støpeformer med. Gjenvunnet metall fra norsk vrakbiler blir dermed brukt, nær sagt direkte, til produksjon av nye produkter.

Alt kan støpes

Listen med produkter man kan lage av aluminium er uendelig lang. Det spenner fra markiseoppheng til bildeler. Fra kapteinsstoler til bilradiorammer. Men et av det mer spennende prosjektene Andersen for tiden driver med er et sykkelprosjekt i Oslo.

Blir app-styrte sykkelstativ

Blir app-styrte sykkelstativ

– At gamle biler blir til ny sykkelinfrastruktur er jo en fantastisk historie, sier Johan Høgåsen-Hallesby, teknologidirektør i Urban Infrastructure Partner (UIP), selskapet som står bak Oslo Bysykkel og de nye stativene som R-Metall produserer.

UIP lanserte Oslo Bysykkel i 2016. I første driftsår fordoblet de antall sykkelturer i anlegget. I fjor hadde UIP 77.000 syklister som til sammen tråkket inn 2.7 millioner turer i løpet av en sesong.

– Dette var i første omgang et teknologisk løft på softwaresiden som muliggjorde at folk kunne låse ut en sykkel med et enkelt trykk på telefonen, forteller Johan Christian Høgåsen-Hallesby.

Utvider til Trondheim og Bergen

For kontraktene vi har vunnet for henholdsvis Trondheim og Bergen, designet vi hele systemet fra grunnen av, inklusive sykler og stativ, forteller Høgåsen-Hallesby.

– Den store endringen er at vi har flyttet lås – det mekaniske og elektroniske – til sykkelen. Dermed står vi igjen med stativer som er enklere å etablere og vedlikeholde.

Sykkelen kan låses både til de fysiske stativene, samt innenfor virtuelle stativer, via geo-fencing. Selve stativene er som nevnt laget av resirkulert aluminium. I toppen har de det vi kaller en flex-pin. Dette er grensesnittet mot sykkelen og inneholder en magnet og en passiv RFID-brikke. Det gjør oss i stand til å registrere hvilken sykkel som står i hvilket stativ.

Med dette har vi laget et av de første hybride løsningene som tar med seg det beste fra både stativbasert og stativløs sykkeldeling, forteller teknologidirektøren.

Selvaag største eier

Urban Infrastructure Partner er morselskap bak alle driftselskapene i de ulike byene. Selvaag Invest er største eier i Urban Infrastructure Partner. All produktutvikling og teknologi skjer imidlertid under navnet Urban Sharing, et selskap etablert 1. januar 2018.

– I Urban Sharing jobber vi med utvikling av delt infrastruktur for byer – både digital og fysisk, forteller Johan Christian Høgåsen-Hallesby.

Aluminium øker

Det er virkelig behov for prosjekter som sykkelstativene for å få en god sirkulærøkonomi på gjenvinning av lettmetallet. For aluminium og magnesium erstatter hurtig stålet i bilene våre. Ifølge GDA er bruken av aluminium i biler mer enn firedoblet de siste 30 årene.

På 70-tallet ble aluminium i første rekke brukt i felger. Senere ble aluminium mer og mer brukt i motorer og girkasser. De siste årene har det vært en sterk økning i bruken av aluminium i karosserier. Vi beregner at det i dag brukes opp mot 160 kilo aluminium i nye biler.

Metallene er lettere enn stål og bidrar dermed til redusert vekt og redusert drivstofforbruk. Aluminium og magnesium har også andre nyttige egenskaper sammenliknet med stål: Enklere bearbeiding til kompliserte deler og mindre korrosjon.

Ikke magnetisk metall

Ikke magnetisk metall utgjør gjennomsnittlig 80 kilo per vrakbil, men det er variasjoner mellom de forskjellige fragmenteringsanleggene. Fra 53 til 159 kilo per vrakbil.

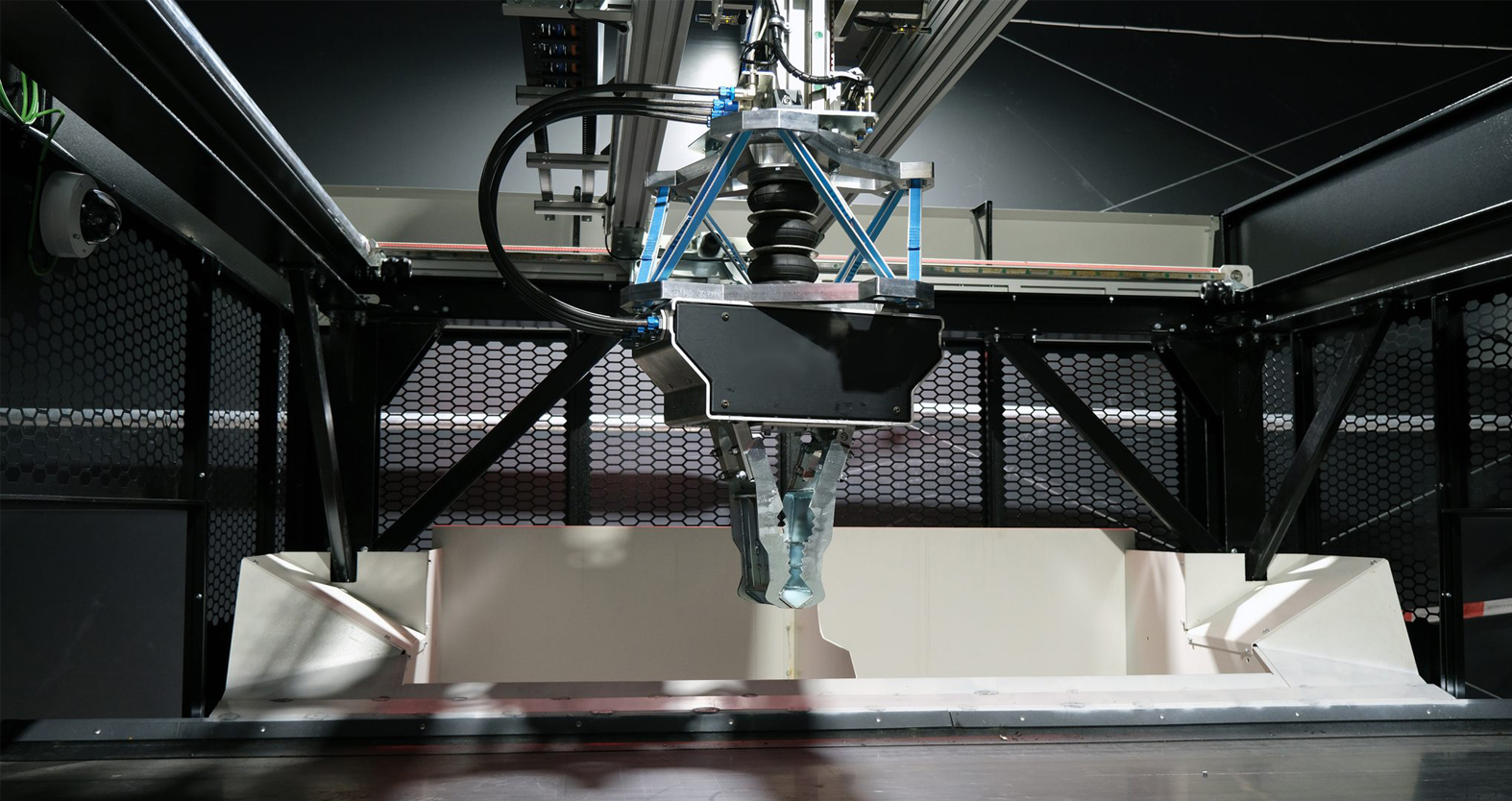

Vanlig prosessering er at metall skilles fra andre bestanddeler i et flyt/synk-basseng.

Dette er en blanding som vil bestå av blant annet aluminium, kobber og sink. Blandingen går til videre behandling og gjenvinning. Alle metaller som kommer ut av denne prosessen gikk til materialgjenvinning i 2017. I Autoreturs miljøregnskap er det forutsatt at 50 prosent av ikke magnetiske metaller som tas ut på fragmenteringsanleggene er aluminium.

85.500 tonn CO2 spart

En andel av felgene som følger vrakbilene er aluminiumfelger. Beregnet totalvekt for aluminiumfelger i 2017 var 2.115 tonn.

Aluminium utgjør også en stor andel av de ikke-magnetiske metallene fra fragmenteringsanleggene. Totalt 11.498 tonn ikke-magnetiske metaller beregnes sendt til materialgjenvinning fra disse anleggene.

I denne mengden inngår både aluminium, kobber, magnesium og andre metaller som brukes i biler. Når vi beregner spart energiforbruk og sparte CO2-utslipp, anslår vi at aluminium utgjør 50 prosent, mens vi for den resterende mengden velger samme faktorer som for jern.

Gjenvinning av aluminium gir en energibesparelse på 38 kWh per kilo og en beregnet reduksjon i CO2-utslipp på ti kilo per kilo. Det betyr at materialgjenvinning av aluminium i felger og fra fragmenteringsanleggene reduserte CO2-utslippen med 78.600 tonn i 2017, og sparte 299 GWh.

Les hele miljørapporten her

Les hele miljøregnskapet her

Kilder:

1) Gesamtverband der Aluminiumindustrie e.V (GDA)

2) Autoreturs miljøregnskap 2017/ Autoreturs miljørapport 2017