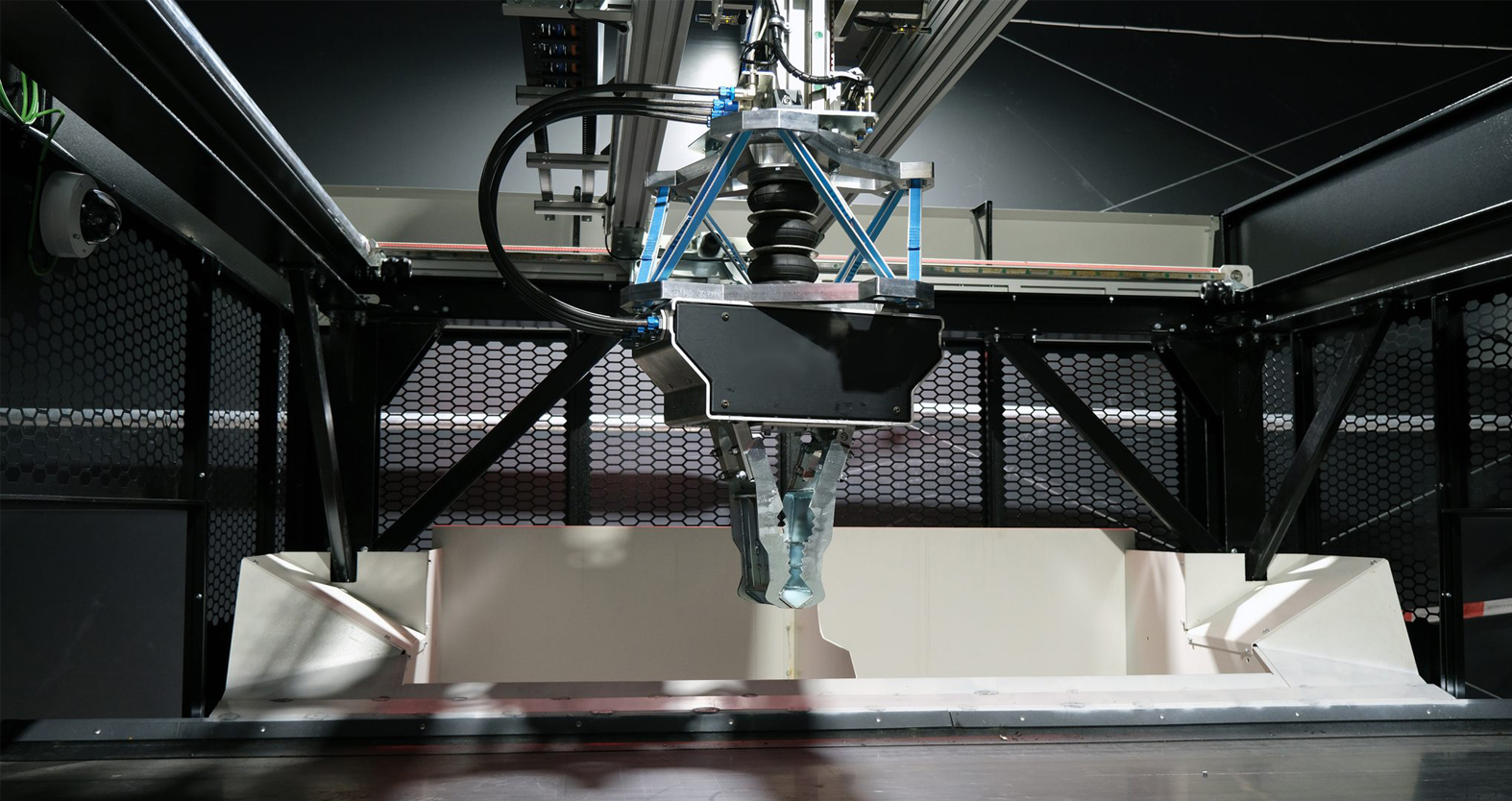

Graf: Slik ser Hydro for seg gjenvinningsprosessen av høyenergibatterier.

(kilde: Christian Rosenkilde Chief Engineer, Hydro Aluminium)

I 2019 rundet vi 250.000 biler med høyenergibatterier i Norge. Et forsvarlig gjenvinningssystem for disse batteriene er på plass og det gjenvinnes allerede høyenergibatterier. Men det finnes enda mer effektive metoder. Flere aktører, blant annet Hydro, Elkem og Glencore, vil være med og bygge en ny industri.

Norge er episenteret for kjøretøy med elektrisk fremdrift. Elbilpolitikken har sørget for det. Siden 2010 har elbilstallen i Norge økt med 1 000 prosent. Og markedet har ikke tenkt til å kjølne.

Norge er episenteret for kjøretøy med elektrisk fremdrift. Elbilpolitikken har sørget for det. Siden 2010 har elbilstallen i Norge økt med 1 000 prosent. Og markedet har ikke tenkt til å kjølne.

EU-regler

Batteriene er en del av kjøretøyet, og derfor slår forskriftene om gjenvinning også inn for høyenergibatteriene. EUs end-of-life vehicles (ELV) definerer materialkretsløpet og gjenvinningskravene som bilimportørene må forholde seg til når bilen skal skrotes og gjenvinnes. Produsentene har ansvar for gjenvinningskretsløpet, det såkalte produsentansvaret.

Batteriretur Høyenergi AS

Bilimportørenes Landsforening, Autoretur AS og AS Batteriretur så denne utfordringen tidlig. Allerede i 2016 etablerte de et selskap og et system for gjenvinning av høyenergibatterier, Batteriretur Høyenergi AS. Et sikkert håndteringssystem for alle norske biloppsamlere.

Batteriretur hadde gjennom flere år gjort praktisk forskning rundt høyenergibatteriene. Ved sitt anlegg i Sandefjord utarbeidet Batteriretur sikkerhetsrutiner, manualer, i det hele tatt, verdensledende kompetanse på håndtering av høyenergibatterier fra bil. Forskningen og kompetanseutviklingen skjer i samarbeid med norske myndigheter.

Batteriretur i Sandefjord har fungert som en forskningsplass og er kanskje verdens første fabrikk for demontering av høyenergibatterier før batterimaterialene sendes videre til gjenvinning. Men i Sandefjord er det småskala. For å møte den ventede strømmen av høyenergibatterier fra det norske markedet fremover, bygger derfor Batteriretur et 10 000 kvadratmeters anlegg på Øra utenfor Fredrikstad. Deler av anlegget skal stå klart i 2021, og være helt ferdig i 2023. Da blir fabrikken på Øra verdens første fabrikk for storskala gjenvinning av høyenergibatterier.

daglig leder, AS Batteriretur

og Batteriretur Høyenergi AS

Batteriretur har i dag en gjenvinningsgrad på 75 prosent. Men selskap mener de skal klare mer. Innen fem år ser Batteriretur for seg å gjenvinne 90 prosent av batteriene.

70% gjenvinningsgrad

– Via vårt system materialgjenvinnes cirka 70 prosent av battericellene. Resterende går til energi. Fraksjoner som sitter rundt batteriet som stål, kobber, aluminium, plastikk med mer gjenvinnes i Norge. Angående volumer, så er det foreløpig små mengder som kommer da bilene fortsatt er i bruk på veien, forteller Andresen.

Batteriretur mener de skal klare mer. Innen fem år ser de for seg å gjenvinne 90 prosent av batteriene. – Målet er 100 prosent gjenvinning, sier Andresen som forventer en kjempevekst.

– I løpet av 2022 skal vi ha et design for en fabrikk som kan gjenvinne dette i Norge og kunne behandle hele batterivolumet. Prosjektet er støttet av forskningsrådet, forteller sjefsingeniør ved Hydro, Christian Rosenkilde.

Chief Engineer , Hydro Aluminium

Vi tror altså det er mulig å lage en business ut av dette med utgangspunkt i Norges unike posisjon på elbilmarkedet, sier Rosenkilde.

– Nye metoder kan gi bedre resultater

– Vi har mer tror på shredding og sortering. Shredderen knuser batteriene i små fragmenter. Da er det mulig å få tak i mer av de verdifulle stoffene ved hjelp av magneter og vindsikter, forklarte Rosenkilde. – Vi får ut mange fraksjoner.

Ny, norsk fabrikk

– Målet er å få frem underlag til å etablere et pilotanlegg som er stort nok til å håndtere det norske volumet i 2024.

I første omgang vil Rosenkilde og LIBRES se på det norske markedet og mener det er tilstrekkelig volum i det til at det er fornuftig å starte nå. Det er jo Norges unike antall elbiler som gjør at det er nettopp her det er interessant å utvikle en prosess for storskala gjenvinning av elbilbatterier, sier Rosenkilde.

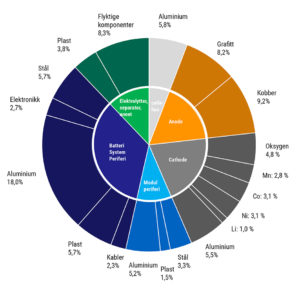

Generisk sammensetning av EV-batterisystem.

Generisk sammensetning av EV-batterisystem.Diagram og rettigheter: ©2017 by The Electrochemical Society Jan Diekmann et al. J. Electrochem. Soc. 2017;164:A6184-A6191

FAKTA LIBRES

Prosjektets kommersielle partnere i prosjektet er Hydro, Glencore Nikkelverk AS, Batteriretur AS og Keliber OY. Selskaper som alle har interesser i gjenvinningskjeden. Forskningspartnere: Elkem Technology, IME RWTH i Aachen (Tyskland), MIMI Tech (Tyskland), Universitetet i Agder (Grimstad) og NTNU.

Kilder:

Elbil.no

ec.europa.eu

Lovdata.no

DSB.no

SSB.no

Avfallsbransjen.no

Batteriretur.no

Norsk elbilforening

Forskning.no

Autoretur.no