Det er en kompleks og lang reise for å få ut svært verdifulle og edle metaller som ligger skjult i en vrakbil. Reisen går over flere land og inneholder høye temperaturer og tyver: Edelmetaller er svært ettertraktet.

De cirka 140 000 bilene som vrakes hvert år, inneholder edle metaller som har svært høy verdi. Det er både en velsignelse og en utfordring – og en lang prosess, gjennom flere land, når de verdifulle metallene skal gjenvinnes.

Edle metaller – verdiene

Det er desember 2023 og det edle metallet rhodium har en verdi på cirka 1 600 kroner per gram. Pris på platina pr gram, også et edelt metall, er rundt 320 kroner. Edelmetallet palladium koster omtrent 350 kroner per gram på spotmarkedet.

Det er store penger i de små grammene med edelmetaller i katalysatorene som blir til overs når norske biler vrakes. Utfordringene står i kø for å få ut de meget små mengdene edelmetaller fra vrakbilenes katalysatorer.

(Saken fortsetter under videoen)

Slik blir katalysatorer fra vrakbiler til smykker from Autoretur on Vimeo.

Edle metaller renser eksos

Når vrakbilene er levert hos biloppsamleren, går den gjennom en miljøprosess, en såkalt miljøsanering, der alt farlig avfall fjernes, væsker tømmes og katalysatoren klippes av. De andre materialene i vrakbilene, for eksempel metallene jern og stål, blir også gjenvunnet og brukt om igjen.

En katalysator monteres i bilens eksosanlegg for å redusere utslipp av skadelige restgasser etter forbrenningen i motoren. Den kjemiske prosessessen kalles katalyse. I katalysen omdannes stoffer til mindre skadelige stoffer.

En bilkatalysator består av en keramisk blokk laget av aluminiumoksid med tynne kanaler belagt med en katalytisk overflate: Kanalene inneholder små mengder av rhodium, platina og palladium – de svært verdifulle edelmetallene.

Flytter metallet til Sverige

I dag kommer sjåførene fra ARC Metal AB til Røsnæs på oppdrag fra Bilretur AS, som er ansvarlig og organisator for innsamlingen. De har vært rundt i Norge, blant annet i Nord-Norge, og hentet paller med katalysatorer fra mange av landets BOPer.

Røsnæs Bilopphuggeri og representantene fra ARC håndteller og sorterer hver eneste katalysator. Katalysatorens størrelse og produsent gir dem en pekepinn på hvor mye edelt metall som er i de ulike katalysatorene. Noen inneholder betydelig mer mengder enn andre og har dermed større verdi.

Edle metaller i de svenske skogene

Østfold er siste stopp før de vender nesa mot Finnskogen og den lange grankledde veien hjem mot Hofors, et lite industristed helt øst i Sverige, rett nord for Stockholm i det svenske skogbeltet som går helt fra Kongsvinger til Østersjøen.

Der har Arc Metal sitt hovedkontor og sine produksjonshaller. Lastebilsjåførene svinger inne til Arv Metal og losser den verdifulle lasten fra Norge.

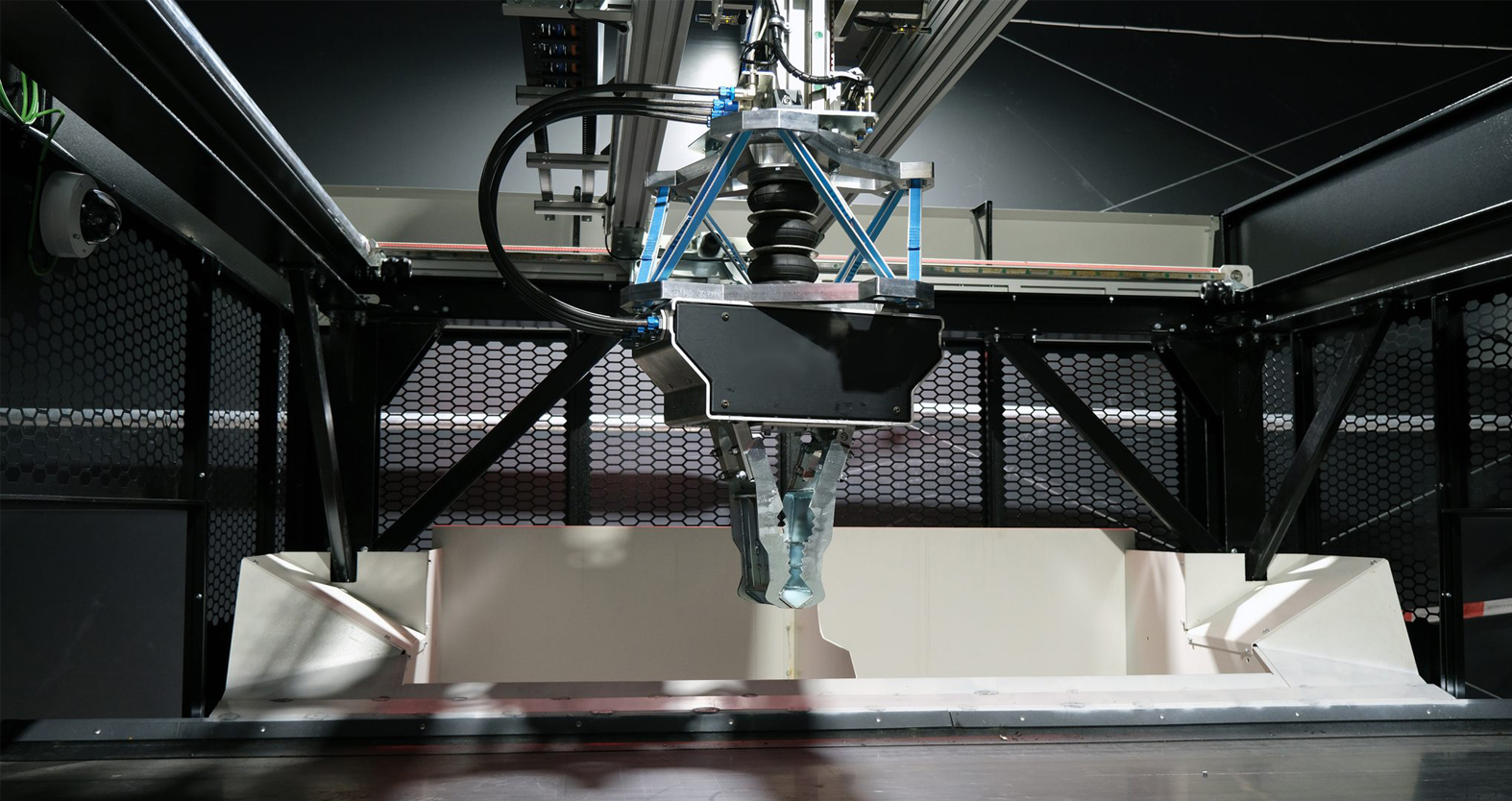

Katalysatorene må først knuses. Metall og det keramiske materialet i katalysatorene må mekanisk separeres før metallet går i en smelteovn. De plasseres i en hydraulisk knekk og knusemaskin.

Arc Metal har spesialisert seg på å prosessere katalysatorer. En egenutviklet teknikk, maskinpark og smelteovn, skiller metallene, reststoffene og det keramiske materialet i katalysatorene fra hverandre.

Lager jernkake

– Vi har gjenvunnet katalysatorer siden midten av 90-tallet. Stort sett kjøper vi dem per i dag fra biloppsamlingsplasser i Norden, forteller Mikael Rosendahl.

Han er prosessingeniør hos Arc Metal AB i Hofors og har akkurat fått et nytt lass med katalysatorer fra lastebilsjåførene som skal gjenvinnes.

Katalysatorene klippes, knekkes og brytes i små biter. Keramikken på innsiden knekkes – det er der de edle metaller sitter – og metallkassen skilles mekanisk.

– Deretter smelter vi materialet og separerer keramikken fra edelmetallene og samler metallene i en jernkake, forteller Rosendahl. – Jernkaken sendes videre til England der den raffineres videre. De tar fram edelmetallene til helt rene metaller – som igjen blir solgt og ført tilbake i ny produksjon, til nye ting, sier han.

Smykker og nye katalysatorer

Platina brukes i mange applikasjoner. Smykker, men også i andre katalysatorprosesser – ikke nødvendigvis bare i bil. Det samme med palladium og rhodium. De brukes også i andre katalysatorprosesser, for eksempel er det det i framtiden sannsynlig at disse tre edelmetallene blir brukt i katalyseprosesser for å produsere hydrogen.

Byggemateriale

Når kakene er ferdig bakt, blir det igjen et restmateriale etter forbrenningen. Dette materialet er nærmest glass. Arc Metal AB har brukt dette som utfyllingsmasse til en industritomt i Hofors.

– Mesteparten av materialene i katalysatorene blir brukt når vi er ferdig med gjenvinningen av dem.

Vi har et svinn på rundt 1 prosent i gjenvinningen av katalysatorene, sier prosessingeniøren.

Metallet sendes til England

Det globale selskapet Johnson Matthey (JM) med hovedsete i England mottar de smeltede jernkakene fra Hofors og starter det siste, men viktigste steget i gjenvinningsprosessen: Å få ut de edle metallene.

JM trekker ut og separerer edle metaller fra jernkakene og ender med en renhet på 99,95 prosent.

Jernkaken fra Sverige blir først analysert av JM. Denne evalueringen er viktig for å vite hva slags materialer det er i jernkaken og hvordan de skal behandles.

Det lages og tas prøver i laboratoriet for å slå fast kvaliteten og og mengden edelmetaller i jernkakene. Evalueringen er første steg av fire i steg som skal til for å få ut de verdifulle grammene med edelmetaller fra katalysatorene.

Denne raffineringen er en meget kompleks prosess som innebærer flere vitenskapsgrener som krever dyp kunnskap: Materialkunnskap, pyrometallurgi, multistegs kjemisk separasjonsteknikk og analytisk vitenskap. Mye er naturlig nok hemmelig i disse prossessene. Men noe vet vi.

Smelting

Etter at laboratoriprøven er ferdig, går jernkaken til smelting for å skille ut urenheter. I smelteovnen, med en temperatur på over 1200 grader, separeres edelmetallene og urenhetene i jernkaken fra hverandre og blir til to nye metallblokker. En ny lab-prøve forteller hvor høy konsentrasjon av edelmetaller det er i de separerte metallblokkene, før blokkene går til kjemisk vasking.

Kjemisk vasking

Blokkene legges i flere væskebad, blant annet konsentrert syre, for å skille edle metaller fra annet metall.

Kjemisk separasjon

Det siste steget i raffineringen er kjemisk separasjon. En prosess med mange, komplekse kjemiske prosesser, varmebehandling, filtrering – og en rekke andre steg – som til slutt ender med rene metaller.

Ringen er sluttet

Den avklipte katalysatoren fra den gamle bilen som ble levert på en BOP i Norge, er nå blitt til gjenvunnet jern. Og de svært verdifulle og sjeldne edelmetallene inne i selve katalysatoren er separert og kan brukes på nytt.