– sirkulærøkonomi i praksis

Aluminium fra vrakede biler på Gjøvik blir til hypermoderne elbilmotorer på Elverum i Autoretur-nettverket.

Etter du har levert bilen hos din lokale biloppsamler, blir bilen miljøsanert, presset og transportert til et fragmenteringsverk.

Vi ble med administrerende direktør i Bilretur AS og daglig leder i Metallco NMF, Arne Hugo Elde, til Metallcos fragmenteringsanlegg på Gjøvik og Metallcos fragmenteringsanlegg på Øra utenfor Fredrikstad, for å se hva som skjer med aluminiumet fra norske vrakbiler i den landsdekkende returordningen for vrakbiler.

Kompleks prosess

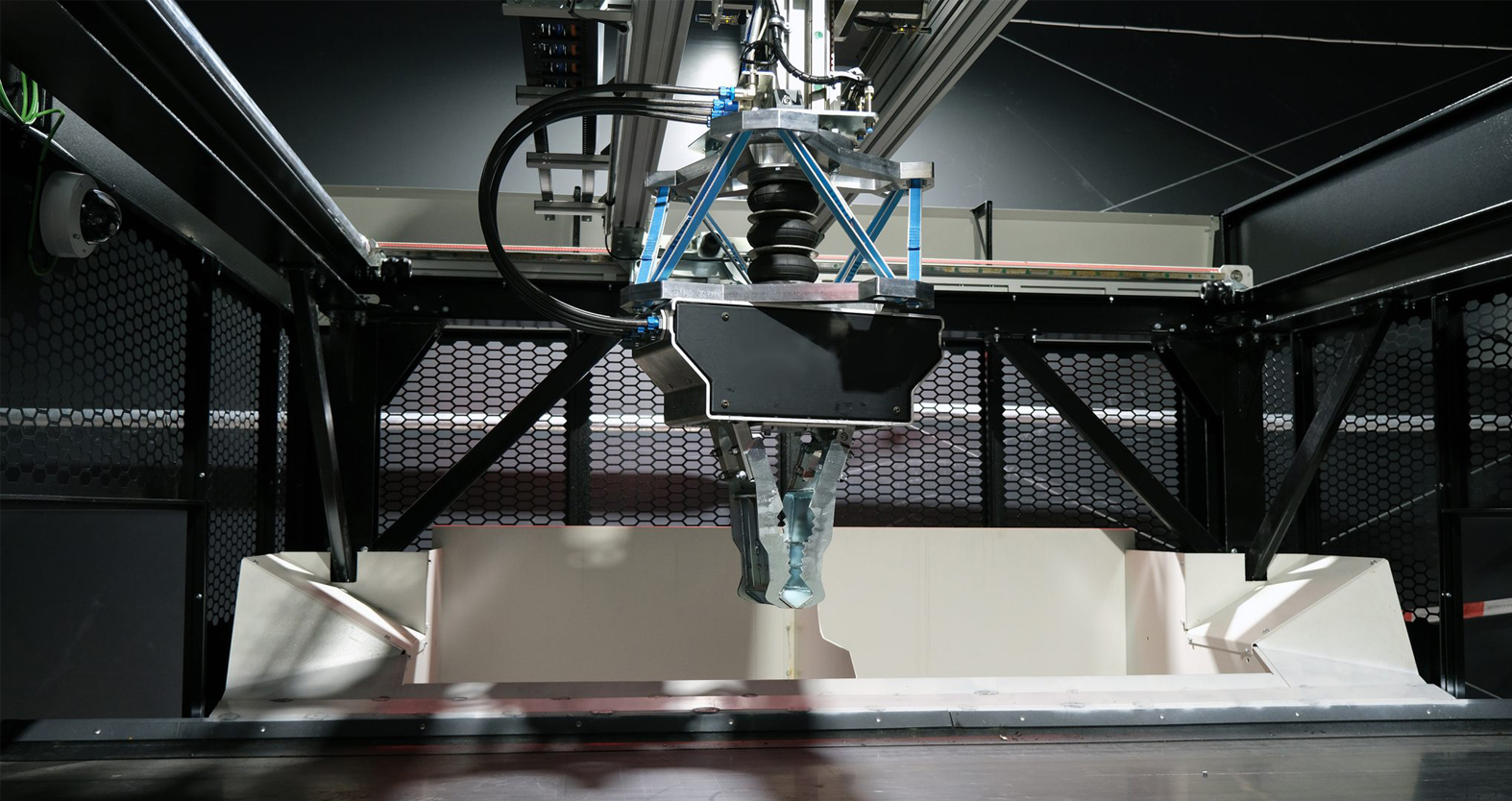

Den miljøsanerte bilen som er kommet inn til fragmenteringsverket fra en av landets mange biloppsamlere, legges på samlebåndet. Men først punkteres drivstofftanken for å unngå ulykker når vraket skal kvernes. Den kasserte bilen skal nå gjennom en avansert sorteringsmaskin som knuser, river og kutter materialene i bilen til mindre og mindre fragmenter. Fragmentene separeres etter type materiale. Magnetisk metall, ikke-magnetisk metall, plast, restavfall og andre materialer separeres. Jern og stål i en haug, aluminium i en annen. Separasjonsprosessen har blitt mer og mer kompleks de siste årene. Det sorteres i dag millimeterstore fragmenter slik at materialene kan brukes om igjen.

LES MER:– Fra bilskrap til kumlokk

Mange sorteringsmetoder

Ved moderne fragmenteringsverk er det mange sorteringsmetoder. Det er ristesiler, lufttrykk- og -sug, manuell sortering – og det er eddiecurrentmagneter – en slags omvendt magnet som støter visse materialer vekk og slipper andre gjennom. Som hos Metallco på Øra: Noen fraksjoner fra fragmenteringsverket kjøres en ekstra runde gjennom en høyteknologisk sorteringsprosess som bruker røntgen og spektrometer for å sortere selv de minste fragmentene.

Vi følger aluminiumet

Vi kom for å se hva som skjer med aluminiumet fra vrakbilene. Materialene fra vrakbilen som for få minutter siden gikk inn i fragmenteringsverket, er nå fragmentert og sortert i mange fraksjoner. Noen av fraksjonene er aluminium. Aluminiumet skal vi følge fra fragmenteringsverket videre til Metallcos aluminiumsstøperi på Eina. Når Metallco Aluminium AS får en bestilling fra en kunde, spør de for eksempel fragmenteringsverket på Gjøvik om de har den riktige kvaliteten aluminium de trenger for å produsere kundens vare.

LES MER: – Rekordår

Alu-skilt

Den dagen vi besøker Metallco, står det en mengde aluminiumsskilt fra kasserte biler klar for transport til aluminiumsstøperiet. Skiltene kunne liksågodt vært aluminiumsfelger, lister, eller andre deler fra vrakbil som brukes til å produsere aluminiumsbarrer ved støperiet på Eina.

På Eina vaskes aluminiumet. Etter kvalitetspesifikasjon fra kundene smeltes og legeres aluminiumet om til barrer eller blokker i den aluminiumskvalitetene kunden ønsker seg.

Disse aluminiumsblokkene er produktet kundene kjøper fra støperiet.

Vrakede bilmaterialer blir nye bildeler

En av Metallco Aluminium AS’ kunder, er Norse Metal AS på Elverum.

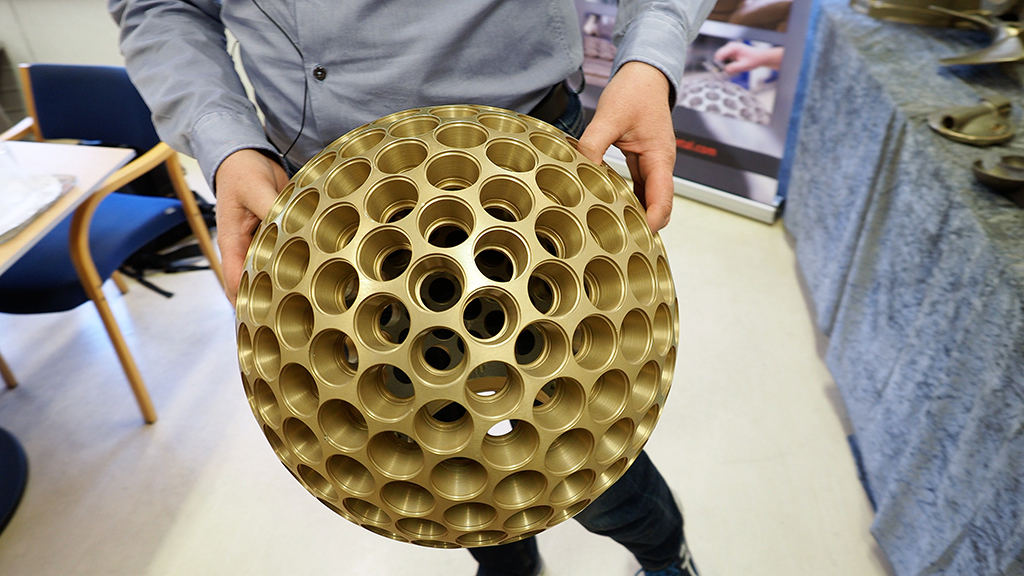

Daglig leder og eier Rune Langerud støper høyteknologiske komponenter for bilindustrien, skipsindustrien, forsvarsindustrien og båtmotorprodusenter.

Mye av aluminiumet som Norse bruker er gjenvunnet metall, blant annet fra bil. Gjenvunnet materiale fra bilindustrien er en viktig råvarekilde for bedriften.

LES MER: – Glassklar sirkulærøkonomi

Elbilmotor fra vrakbilmaterialer

Store deler av Norse’ produksjon er underlagt hemmelige avtaler. Langerud kan derfor ikke si konkret hva han lager for hvem. Men noe kan han si. Norse både utvikler og produserer, gjerne i samarbeid med kundene. Langerud forteller at noe av det mest spennende de lager, er aluminiumkomponenter som blir deler i el-motoren til en av verdens ledende bilprodusenter. Han kan ikke si hvilken bilprodusent.

Norse utvikler også i samarbeid med en annen kunde det som blir en verdens første utenombords dieselmotor for båter.

Sirkulærøkonomi i praksis

Slik blir altså aluminium fra vrakbiler på Gjøvik til nytt produksjonsaluminium på Eina for deretter å bli råvare for helt nye ting på Elverum.

Denne historien er et eksempel på hvordan Autoreturs sirkulærøkonomi virker i praksis. Fra biloppsamleren til fragmenteringsverket. Fra fragmenteringsverket til støperiet. Fra støperiet til nye produkter.

LES MER OM SIRKULÆRØKONOMI

LAST NED: Autoreturs miljøregnskap for 2019

Takk til Arne Hugo Elde i Bilretur AS og Metallco Stene AS, Metallco Aluminium på Eina, Norse Metal og daglig leder Rune Langerud

Fakta:

- Bruken av aluminium i biler er mer enn firedoblet i løpet av de siste 30 årene.

• Aluminium brukes i felger, motorer, girkasser og karosserier.

• Gjennomsnittlig er det cirka 88 kilo aluminium i nye biler. (Biler som leveres til vraking har en gjennomsnittsalder på 19 år, dvs. med et lavere innhold av aluminium). - Totalt 12 600 tonn ikke-magnetiske metaller ble sendt til materialgjenvinning fra våre anlegg i 2019. I tillegg ble det levert 2,5 tonn aluminiumsfelger fra biloppsamlingsplassene. Aluminium utgjør cirka 50 prosent av de ikke-magnetiske metallene fra fragmenteringsanleggene. All aluminium som kommer ut av denne prosessen gikk til materialgjenvinning i 2019.